Společnost Safina, a. s., jako tradiční výrobce s historií výroby průmyslových aplikací přes 50 let., pod které spadá zejména výroba tvrdých pájek, disponuje řadou unikátních technologií, které se využívají pro moderní, tradiční a inovované výrobky. Jednou z oblastí, na níž se zaměřuje, jsou tvrdé pájky v různých tvarovaných formách.

Tvrdé pájky

Výroba tvrdých pájek v Safině navazuje na tradici a dlouholetou zkušenost. Nicméně i v tomto odvětví dochází k vývoji a Safina je toho součástí.

Tvrdé pájky jsou nedílnou součástí strojírenství pro jejich vlastnosti vyšší mechanické a tepelné odolnosti při spojování materiálů a dílů v kompletní celky. Safina se zaměřuje výhradně na výrobu tvrdých pájek, které se definují jako přídavný materiál s teplotou tavení nad 450°C. Přesto nabízené portfolio, které odpovídá širokému spektru použití v různých odvětvích průmyslu, začíná teplotu tavení nejníže na 600°C.

Jelikož je Safina expert ve zpracování drahých kovů, tak se zaměřuje výhradně na stříbrné pájky, palladiové pájky a pájky s obsahem zlata. Většina vyráběných pájek odpovídá standardizovaným typům dle normy ISO 17672, případně dodávky do zahraničí dle americké normy AWS nebo letecké AMS. Safina ale také nabízí speciální slitiny, vlastní časem ověřené pájky nebo kompletní vývoj pro zvláštní aplikace.

Tvarované pájky

Se současnými trendy směrem k mechanizaci nebo automatizaci procesu výroby vč. procesu pájení jsou pájecí slitiny vyrobené do různých forem a velikostí ideálním řešením pro požadavky aplikace pájky a její usazení ve finálním výrobku. Většina těchto výrobků je pak určena převážně pro pájení v pecích, vakuových nebo pod ochranou atmosférou.

Takto připravené „předtvary“ můžeme nazvat preformované díly nebo pájky. Tyto tvarované pájky jsou vhodné pro vysoce kvalitní pájení. Jedná se o přesné formy slitin, které jsou buď vyrobeny z řezaného, tvářeného a taženého drátu, nebo jsou lisovány z pájecího plechu (ve formě pasu, pásků či fólie). Předlisky se používají pro různé aplikace spojování kovů a staly se základem pro mnoho výrobců kvůli jejich snadnému použití, konzistenci, kvalitě a produktivitě při aplikacích spojování kovů. Naše přesná strojní výroba a použité nástroje, včetně vývoje nových nástrojů, nám umožňuje vyrábět tvarované pájky podle různých specifikací.

Výhody preformovaných/tvarovaných pájek:

- Eliminace nákladného ručního podávání

- Přesná kontrola objemu pájecí slitiny vede ke konzistentním a nákladově efektivním spojům

- Automatizované pájení

- Rovnoměrné smáčení a hladký vzhled pájených spojů

- Nižší nebo žádné odpady

- Ideální vyplnění spoje

- Kontrolovaný postup pájení a tím zajištěna sériovost/opakovatelnost výroby

- Významně snížený výskyt zmetků

Jestli má být pájka umístěna předem do spoje, mělo by se jednat o část spoje, která jako poslední dosáhne teploty pájení. To zajišťuje, že když se slitina pájecího materiálu roztaví, bude roztavený materiál vytažen skrz spoj kombinovanými účinky kapilárního toku a teplotního gradientu.

Safina vyrábí a dodává tvarované pájky pro pájení s předem určenými, konzistentními a jednotnými tvary, které se taví v přísně kontrolovaných teplotách dané složením pájky. Takto nastavená výrobní kvalita zajišťuje hladký provoz na automatizovaném pájecím zařízení. Pájky preformovaných tvarů od Safiny zajišťují operátorovi konzistentní pájecí výkon při každé aplikaci, každé šarži. Operátoři již nemusí upravovat způsob ohřevu z jedné šarže pájecích dílů na druhou, aby dosáhli jednotných výsledků. Výhoda tohoto přesného řízení je také velmi jasně interpretována v automatizovaných pájecích operacích, kde přísná kontrola průtokových teplot může významně snížit výskyt zmetků.

Preformované díly pájek neboli tvarované pájky jsou vynikajícím řešením pro připojení elektronických obvodů a elektronických pouzder (segment „electronic packaging“). Tyto díly poskytují dobrou tepelnou a elektrickou vodivost a také poskytují rozhraní pro elektronická spojení. Výběr slitiny a geometrie i rozměru tvaru pájky jsou kritickými body rozhodování a v Safině jsou odborníci na fyzikální a chemické požadavky na tvrdou pájku preformovaných dílů. Jsme kvalifikovaní, abychom pomohli zákazníkům vybrat nejlepší materiál pro jakoukoli aplikaci. Nabízíme zkušenosti v oboru s výrobou tvarovaných pájek v různých průmyslových odvětvích včetně přísných tolerancí a různých požadavků.

Proces výroby:

- Příprava směsi + tavení –

- kontinuální lití –

- zpracování materiálu = úprava odlitého materiálu + válcování/tažení drátu –

- příprava vstupního materiálu k finálnímu zpracování = dělení/stříhání/řezání drátu/plechu –

- lisování (plech)/řezání – sekání (drát) –

- čištění –

- kontrola + třídění –

- balení

Proces výroby vyžaduje kromě perfektně zvládnuté přípravy slitiny a následného zpracování polotovaru také velmi přesné výstupy finálních výrobků. Právě přesnost nástrojů zaručuje sériovost jednotlivých dílů. Pro výrobu jsou využívány přesné lisovací nástroje, které dokážou zaručit tolerance 0,05mm na disku průměru 1mm. Precizní výroba nástroje pomocí moderních drátových řezaček a vývoj s CAM softwarem je hlavním prvkem perfektního finálního výrobku. Stejně jako další nástroje jako natáčecí tyče a trny pro výrobu přesných kroužků. Tomu ovšem předchází dokonale zvládnutá výroba polotovaru – plechu, drátu. K tomu je potřeba zkušenost při tavení a lití materiálu, stejně tak i kontrolovaný proces válcování nebo tažení drátu, kde je využíván systém navíjení právě k perfektním výsledkům pájecích kroužků.

Formy výrobků:

Disky, kruhové podložky, kroužky, čtvercové či obdélníkové podložky, plíšky, tyčky, piny, sekané drátky, trubičky

Kroužky

Kroužky, pružiny, pérové kroužky. Jedná se o otočné kroužky, které jsou střiženy v jednom místě. Jedná se o nejrozšířenější aplikaci. Možnosti průměru kroužku jsou široké, záleží na nástroji, který lze v případě požadavku vyrobit na míru. Standardně lze nabídnout vnitřní průměr od 2mm do 200mm, průměr drátu pak od 0,1mm.

Disky a podložky

Zatímco kroužky a jiné formy výroby z drátu jsou i nadále nejrozšířenějšími tvarovanými pájkami pro tvrdé pájení, v posledních letech dochází k rostoucímu používání podložek různých tvarů – tedy disky, kruhové podložky, ploché tvary – plíšky. Část tohoto nárůstu lze připsat vzestupu elektronického průmyslu, kde se většina pájení provádí v atmosférických pecích bez tavidla. Komponenty jsou malé a lehké, a proto umožňují pouze minimální posuv v rámci vsazení. Mnoho takových to součástí má nepravidelné tvary, které lze spojit pouze vhodným tvarem podložky. Tloušťka podložek začíná na 0,05mm dle materiálu pájky. Nejmenší průměr podložky pak závisí na možnostech nástroje, nejčastěji však 0,5mm

Piny, dělené drátky

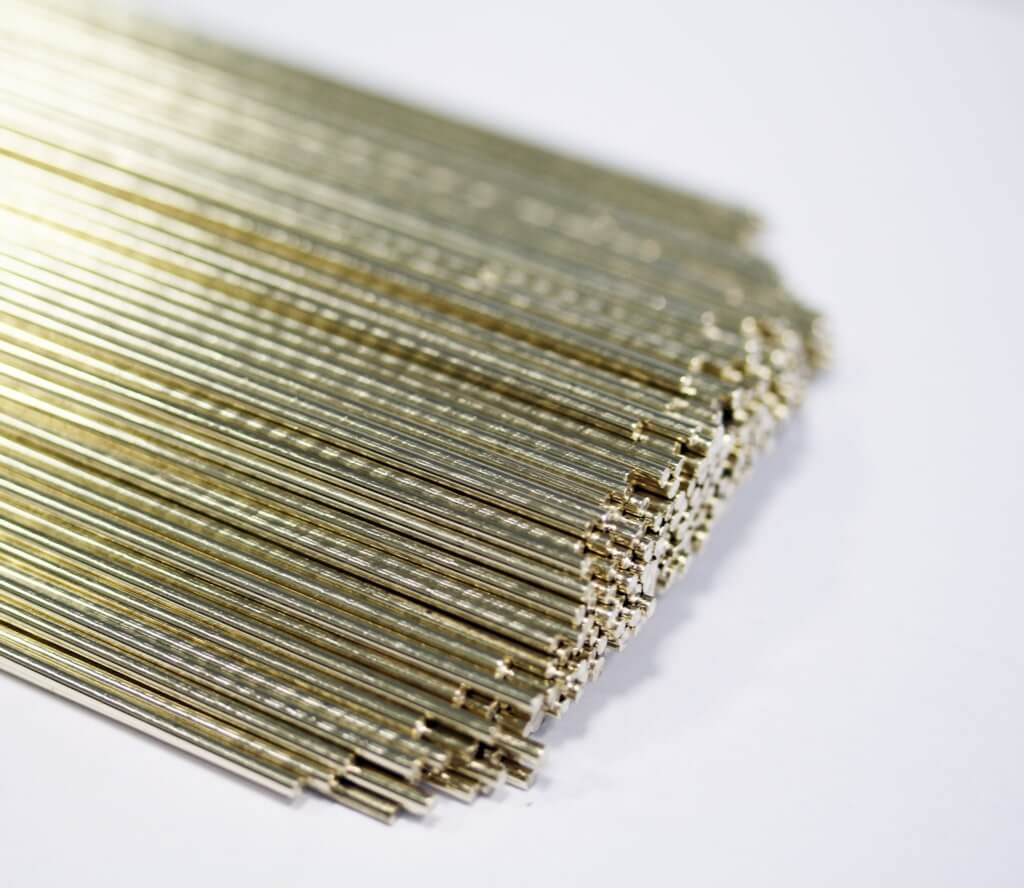

Piny, pelety nebo rovné drátky jsou s trendem k automatizaci stále častější a nacházejí uplatnění jako vhodná varianta tvarovaných pájek do součástí při přechodu od standardní výroby k automatické. Vyrábíme piny, pelety a dělené rovnané drátky v průměrech 0,5-3,0 mm v délkách 3-500mm. Technologie výroby a dělení je různá – řezání, stříhání, pěchování.

Trubičky a jiné tvary a jiné tenké předformy

Pro některé speciální aplikace jsou vhodné další tvary, jako např. trubičky nebo různé prohnuté, zahnuté či jinak tvarované pájky. Trubičky najdou nejčastěji využití v delších spojích, kde je třeba spojit nějaký vodicí element po celé délce se základnou, tak kde kruhová podložka nestačí. Častým použitím bývají elektrody nebo různé druhy snímačů. Obecné rozměry trubiček jsou vnější průměr od 1,5 mm s tloušťkou stěny od 0,20 mm. Možnosti průměru a tloušťky stěny závisí od slitiny pájky.

Podložky a jiné tenké předformy

Zatímco prstence a jiné drátěné formy jsou i nadále nejrozšířenějšími předlisky pro tvrdé pájení, v posledních letech dochází k rostoucímu používání podložek, kotoučů, podložek a dalších plochých tvarů. Část tohoto nárůstu lze připsat vzestupu elektronického průmyslu, kde se většina pájení provádí v atmosférických pecích bez tavidla. Komponenty jsou lehké, a proto umožňují pouze minimální posun; pomalejší cykly ohřevu zvyšují legování a brání toku; mnoho součástí má nepravidelné tvary, které lze sladit pouze zaslepováním.

Materiály:

Do vhodného tvaru lze vyrobit téměř celou škálu tvrdých pájek. Ovšem právě použití ve vakuových pecích nebo pecích s inertní atmosférou se nejčasněji používají pájky k tomu vhodné. Jedna z nejčasnějších pájek je Ag72Cu, která má velice široké využití. Nebo pájka Ag55CuZnSn pro chemický průmysl. Pro systém elektronických pouzder, automotive či speciálních senzorů se zase velmi využívají pájky s palladiem, jako např. Ag65Pd15Cu nebo Ag68,4Pd5Cu nebo i alternativy s niklem Ag56CuNi2. Pro výrobu elektrod či nástrojů a tvrdokovových součástek jsou vhodné pájky mangan-niklové, např. speciální pájka Ag64MnNiIn.

Nejčastější oblasti použití:

Automotive, elektronika, energetika, strojírenství, senzory, polovodiče.

Nejčastější aplikace:

Elektronické obvody, elektronická pouzdra (electronic packaging), diody, vakuové trubky, elektrody, snímače, čidla, senzory, polovodičové součástky, výroba nástrojů, řezáků a vrtáků.